1)قوی ترین جوانه زا........می باشد که برای تولید فولادهای ابزار و فولادهای گرمکار به جای.......از آن استفاده می کنیم.

2)در فرآیند اکسیداسیون و سپس دمش اکسیژن موجب می شود که.....

3)اضافه کردن کربن مجدد باعث چه چیزی نمی شود؟

4)کدام مورد 1% حجم مذابی که سبب از بین بردن تمام اکسیژن می شود را تشکیل نمی دهد؟

5)چه موقع دمش اکسیژن قطع شده و اکسیژن نمی دهد؟

6)در ذوب اسیدی با اکسیداسیون کامل کدام مورد صحیح نیست؟

8)دمای فولاد کروم دار و بدون کروم در ذوب اسیدی با اکسیداسیون کامل چگونه می باشد؟

9)درصد شمش یا قراضه خریدنی چگونه می باشد؟

10)در ذوب بازی درصد ماده دیر گداز mgo در درجه 1 چگونه می باشد؟

11)قطعاتی با کیفیت بالا از خصوصیات فرآیند ذوب......وسرعت بالا خصوصیت ذوب........می باشد.

12)اکسید اغلب عناصر خاصیت......دارد.

13)75%-70% کوره های دنیا فرایند ذوب.......دارند و 30%-25% هم.......هستند.

14)درجه حرارت دیر گدازی 17600C واستحکام فشاری 250 از مشخصات چه موادی می باشد؟

15)کدام ترکیبات در سرباره یافت نمی شود؟

16)در ذوب بازی دانه بندی بالاتر از 10........ و 10-8..........می باشد.

17)کدام مورد از ویژگی های AL نمی باشد؟

18)رابطه بین ساعت شارژ کوره و مذاب در ساخت کوره 45 دقیقه چگونه می باشد؟

19)درصد آلیاژها در فولادهای کم آلیاژ چه میزان می باشد؟

20)بیش ترین درصد مقدار مجاز عناصر آلیاژی در فولادهای ساده کربنی مربوط به چه ماده ای است؟

21)کدام مورد جز فولادهای ساده کربنی نمی باشد؟

22)کدام از ویژگی های فولادهای ساده کربنی نمی باشد؟

23)کدام یک از عناصر آلیاژی فولادهای کم آلیاژ نمی باشد؟

24)عناصر آلیاژیHF و Ti و V و W به میزان......اضافه می شوند و تولید......می کنند.

25)در شمش های ریخته گری معروف به ingot در کدام گزینه فقط 50% عملیات تصفیه صورت می گیرد؟

26)برای ساخت قطعاتی که نباید هنگام عملیات حرارتی تاب بردارند از کدام فولاد استفاده می شود؟

27)از ذوب اکسید نا خالصی و مواد گداز آور و خاکستر کک کدام گزینه تولید می شود؟

28)جدا کردن اکسیژن از ترکیب اکسیژن دار وترکیب عناصر با اکسیژن را چه می نامند؟

29)اگر مقدار درصد کربن از2.06% کم تر باشد محصول را.........می نامند.

30)در کوره بلند با تنظیم درجه حرارت و کنترل مقدار Mn,Si کدام گزینه های زیر حاصل می شود؟

31)در کدام روش علاوه بر آهن خام و سنگ آهن،از آهن قراضه نیز استفاده می شود؟

32)مهم ترین محصول کوره قوس الکتریکی کدام است؟

33)مهم تری کار غلطک های پشتیبان در نورد کاری چیست؟

34)در نورد کاری اگر نقطه خنثی بین دو غلطک به سمت جلو حرکت کند کدام مورد رخ می دهد؟

35)وظیفه مواد گدازه آور در کوره بلند کدام است؟

36)دمای منطقه ذوب(احیای مستقیم)در کوره بلند حدود چند درجه است؟

37)روش رانش در تهیه کدام مورد استفاده می شود؟

38)مفهوم اکسید کردن چیست؟

39)اثر گوگرد در فولاد کدام است؟

40)برای ساخت مخزن های ضد اسید ماده مناسب کدام است؟

41)قطر غلطکی در نوردکاری 400mm وبیش ترن ارتفاع جا به جایی 2mmاست،مطلوبست ضریب اصطکاک؟

42)جنس غلطک اصلی در نورد کاری چیست؟

43)درجه حرارت مطلوب برای اکسیداسیون فولادهای فاقد کروم کدام است؟

44)در اکسیداسیون با بالا بردن دما چه اتفاقی می افتد؟

45)در کدام منطقه در کوره بلند آهن خالص ضمن فرود به سمت پایین با کک برخورد و با کربن ترکیب می شود؟

46)عمل حرارت دادن در کوره های مخصوص را چه می گویند؟

47)نام دیگر این لوله ها مانسمان است...

48)دستگاهی ورقی را با عرض 0.2mm با قطر 0.4 می گیرد،چه توانی لازم دارد تا ورق را از ارتفاع 50cm به 20cm تبدیل کند؟

49)چند درصد شارژ کوره را قراضه ی بازگشتی تشکیل میدهد؟

50)پس از ذوب شارژ در روش ذوب اسیدی با اکسیداسیون کامل درجه حرارت را چه موقع به0C 1950 می رسانیم؟

51)اکسیژن در مذاب(ذوب اسیدی)چه گازی را تولید می کند؟

52)خالصی های شناور توسط گاز CO خارج وبه شکلی در می آیند؟

53)مقادیری که در مرحله احیا به مذاب اضافه می شوند چند درصد کل مذاب را تشکیل می دهند؟

54)پس از برداشت سرباره از سطح مذاب به مذاب چه عناصری را اضافه می کنیم؟

55)MAXحجم از سرباره مذاب در روش اکسیداسیون کامل چه درصدی را به خود اختصاص می دهد؟

56)خلوص شمش آلومینیومی که کف پاتیل قرار می دهیم چند درصد است؟

57)به ازای هر 1تن مذاب چند kg شمش آلومینیوم به کف پاتیل اضافه می کنیم؟

58)شمش آلومینیوم باعث چه اتفاقی در مذاب می شود؟

59)چه جوانه زنی یا جوانه زای قوی تری را می توانیم جایگزین AL کنیم؟

60)در چه حالتی به سراغ ذوب بازی نمی رویم؟

61)برای تولید فولادهای آلیاژی از چه نوع ذوبی استعمال می شود؟

62)در روش ذوب بازی چه درصدی از کربن را بالا تر از حد سفارش مشتری در نظر می گیریم؟

63)در صورت وجود mn در اکسیداسیون ذوب بازی چه رابطه یا فرمولی حاصل می شود؟

64)وجود فسفر سبب چه اتفاقی برای استحکام فولاد می باشد؟

65)وجود فسفر سبب چه عاملی در مرز دانه ها می شود؟

66)............در مذاب غلظت caop2o5 را کاهش می دهد.

67)چگونه غلظت caop2o5 به وسیله فسفر کاهش می یابد؟

68)خصوصيات فولادهاي سادهي كربني را نام ببريد؟

69)ذرات با عيار بالا را از پايين جدا ميكند بعد شستشو ميدهد؟

70)محصول آن آهن اسفنجي است؟

71)انواع شمش را بنويسيد؟

72)اين شمش را ذوب كرده و از آنها استفاده ميكنند؟

73)انواع شمش ingot را بنويسيد؟

74)كدام شمش ذوب نميشود؟

75)كدام شمش هيچ عملياتي را نميپذيرد؟(پاسخی یافت نشد!)

76)شمشي كه حدود 50% عمليات تصفيه روي آن انجام ميشود؟

77)شمشي كه 100% عمليات تصفيه روي آن انجام ميشود؟

78)مواد فلزي از چه چيزي تشكيل شده اند؟

79)انواع كوره ها را بنويسيد؟

80)انواع كوره هاي الكتريكي را نام ببريد؟

81)انواع كوره هاي مقاومتي را بنويسيد؟

82)كدام المنت دردماي پايين خوب نيست و در دماي بالا شكل پذير نيستند؟(پاسخی یافت نشد!)

83)از ........ براي نگه داريه كوره هاي خنثي نگه دارنده استفاده مي كنند؟(پاسخی یافت نشد!)

84)كوره هاي خنثي چه نوع كوره هايي هستند؟

85)در فرايند ذوب احيا به ازاء هريك تن مذاب ...........AL اضافه ميكنيم؟

86)فولادي كه ريز دانه بيشتري دارد ............ بيشتري دارد؟

87)زماني كه از عناصر آلياژی زياد استفاده ميكنيم بايد از فرايند ذوب .......... استفاده ميكنيم؟(پاسخی یافت نشد!)

88)استحكام فلزات ريز دانه از فلزات درشت دانه......... است؟

89)با افزايش دما ...... افزايش يافته كه سبب حذف هر چه بيشتر ........ ميگردد؟

90)معايب فرايند ذوب بازي را بنويسيد؟

91)كدام ويزگي مربوط به ويزگي نورد سرد نيست؟

92)تا........تغيير شكل با.........وبالاي........و......... انجام ميشود؟

93).......اهميت زيادي دارد زيرا با جابجايي آن سبب ايجاد عيوب در ورق ميشود؟

94)هر چه بخواهيم ورق نازكتري ايجاد كنيم از غلتك هاي ...... استفاده ميكنيم؟

95)مشعل ها با افزايش دما باعث مي شوند كه نابجايي ها فعال شده كه باعث:

96)نوردي كه غلتك ها بصورت عمودي و افقي در كنار هم كار ميكنند؟

97)ماكسيمم مقدار تغيير شكل ............. است؟

98)كدام عيب نورد در اثر اختلاف اندازه و تنظيم نبودن غلتك ها بوجود مي ايد؟(پاسخی یافت نشد!)

99)كدام عيب در اثر تنظيم نبودن نقطه خنثي بوجود مي ايد؟

100)كدام عيب در اثر يك سوراخ بوجود مي ايد؟

101) کدامیک از موارد زیر جزء تقسیم بندی فولاد ها است؟

102)کدامیک جزء عناصر فولاد ساده کربنی نیست؟

103)کدامیک جزء خواص فولادهای ساده کربنی نیست؟

104)کدامیک از موارد زیر جزء روش های فولاد سازی نیست؟

105)محصول تولیدی در روش احیاء مستقیم فولاد سازی کدام است؟

106)محصول تولیدی در روش کوره بلند فولاد سازی کدامیک است؟

107)کدامیک جزء انواع شمشها است؟

108)کدامیک از انواع شمش ingot نیست؟

109)در روش احیاء مستقیم مرحله بعد از سنگ شکن کدامیک است؟

110)در روش احیاء مستقیم تصفیه آهن اسفنجی در کجا صورت میگرد؟

111)چه عاملی مانع ریختن سریع مواد در کوره بلند میشود؟

112)دمای کوره بلند در چه محدوده ای است؟

113)آخرین مرحله در روش احیاء مستقیم کدامیک است؟

114)چرا چدن ها در قسمت پایین کوره بلند قرار می گیرند و سرباره از قسمت بالا خارج می شود؟

115)کدامیک از شمشها ی زیر زیر100 درصد تصفیه میشوند؟

116)کدامیک از شمشهای زیر هیچ گونه عمل تصفیه ای روی آن انجام نمیشود؟

117)از چه شمشی برای ذوب مجدد و ریخته گری قطعه استفاده میشود؟

118)روش های ذوب کدامند؟

119)ذوب اسیدی به چند بخش تقسیم می شود؟

120)اکسید اکثر عناصر ماهیت ............ دارند.

121) اگر جنس نسوز بدنه ی کوره ماهیت اسیدی داشته باشد باید از ذوب ............ و اگر ماهیت بازی داشته باشد باید از ذوب ............. استفاده می کنیم.

122)برای شارژ کوره در ذوب اسیدی با اکسیداسون جزئی از 20% الی 50% ................... ، 50% الی 70% ........................ و درصد کمی ..................... استفاده می کنیم.

123) پس از ذوب شارژ در ذوب اسیدی با اکسیداسون جزئی اولین کاری که می کنیم چیست؟

124)اگر در آنالیز مذاب در ذوب اسیدی با اکسیداسون جزئی متوجه شدیم مقدار کربن از مقدار خواسته شده بیشتر است چه کار می کنیم؟

125)فرایند ذوب به ترتیب از ................... و ..................... تشکیل شده است.

126)در اثر دمش اکسیژن در مرحله ی اکسیداسیون در ذوب اسیدی با اکسیداسون جزئی، کربن سوخته و تولید گاز......... می کند.

127)در اکسیداسون به روش ذوب اسیدی با اکسیداسون جزئی عمل اکسیژن دادن را تا چه زمانی ادامه می دهیم؟

128)ترتیب قرارگیری مواد در کوره از نظر وزن به چه شکلی است؟(از بالا به پایین)

129)زمانی که کربن به حد نهایی رسید با افزودن قراضه دمای مذاب ...................... .

130)در کدام مرحله از اکسیداسیون در روش ذوب اسیدی با اکسیداسون جزئی لازم است از مذاب نمونه ای گرفته شود و به آزمایشگاه فرستاده شود؟

131)در مرحله ی احیا به روش ذوب اسیدی با اکسیداسون جزئی چه عناصری را به مذاب اضافه می کنیم؟

132)در مرحله ی احیا به روش ذوب اسیدی با اکسیداسون جزئی به ازای هر 1 تن مذابی که در پاتیل تخلیه می شود، مقدار ......... الی........... گرم شمش آلومینیوم با خلوص 99.94% در کف پاتیل قرار می گیرد.

133)در روش ذوب اسیدی با اکسیداسون کامل شارژکوره عبارت است از:

برای دیدن بقیه سوالات و دانلود سوالات و جوابها بر روی لوگوی زیر کلیک کنید

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

134)در روش ذوب اسیدی با اکسیداسون کامل مواد کربن دهنده به منظور ........................ به شارژکوره اضافه می شوند.

135)در مرحله ی احیا در روش ذوب اسیدی با اکسیداسون کامل به مذاب فلو سیلیسیم و فلومنگنز و آلومینیوم اضافه می گردد تا باعث ................ مذاب گردد.

136)در مرحله ی احیا در روش ذوب اسیدی با اکسیداسون کامل چه موقع از مذاب آنالیز می گیریم؟

137)مرحله ی تصفیه در اکسیداسیون کامل نسبت به اکسیداسیون جزئی بیشتر است. به همین دلیل کیفیت قطعات تولیدی در این روش نسبت به اکسیداسیون جزئی .............. .

138)قوی ترین جوانه زا ............ بوده که از آن به جای آلومینوم برای تولید فولادهای ابزار و فولادهای گرم کار استفاده می شود.

139)فولادها ی کم کربنی به چه فولاد هایی می گویند ؟

140)فولادها به چند دسته تقسیم بندی می شوند ؟

141)کدام یک از موارد زیر جزء شارژ کوره می باشد؟

142)المنت کوره های مقاومتی چند نوع می باشد؟

143)در مورد شارژ کوره کدام گزینه صحیح می باشد؟

144)جرم نسوز شامل چیست؟

145)آزبست در کوره ها به چه منظوری استفاده می شود

146)اولین جداره در کوره قوس الکتریکی چیست؟

147)لایه چهارم جداره کوره قوس الکتریکی چیست؟

148)پایداری حرارتی آزبست چه مقدار است ؟

149)پایداری حرارتی میکا چقدر است ؟

150)از مزایای فرآیند ذوب اسیدی چیست؟

151) از معایب ذوب بازی چیست؟

152)در کوره های قوس الکتریکی برای بالای 20 تن در لایه چهارم از چه جداره ایی استفاده می شود؟

153)در کوره های قوس الکتریکی اولین و دومین جداره به ترتیب چیست؟

154)مواد غیر فلزی در شارژ کوره کدام گزینه می باشد؟

155)در فولاد سازی به روش احیا مستقیم بعد از آهن اسفنجی چه کاری صورت می گیرد؟

156)کدام روش جزء روش فولاد سازی می باشد؟

157)چند درصد مذاب باید در کوره باقی بماند؟

158)آهن اسفنجی محصول کدام روش فولاد سازی می باشد؟

159)چدن خام محصول کدام روش فولاد سازی می باشد؟

160)هدف از ریخن آهک در کوره چیست ؟

161) ما درکدام حالت به سراغ ذوب بازی میرویم؟

162)در ذوب بازی از چند درصد شمش یا قراضه خریدنی استفاده میشود؟

163)اکسیداسیون درحالت بازی برای فولادهای کرومدار و بدون کروم درچه دمایی انجام میشود (آغاز میگردد)؟

164)دمای انجماد فسفید آهن 980 درجهای باشد که در صورت وجود فسفر در فولاد سبب ............ فولاد میشود؟

165)پس از پایان مرحله اکسیداسیون و جمعآوری سرباره در حالت بازی به افزودن چه مادهای به کوره مجدداً سرباره بهوجود میآوریم؟

166)فرآیند ذوب بازی دارای چه معایبی میباشد؟

167)ویژگیهای نورد سرد را توضیح دهید؟

168) در یک فرآیند نورد سرد با ضریب اصطکاک 2/0 حداکثر کاهش ضخامت 2 میلی متر بهدست آمده است. قطر غلتکهای نورد چقدراست؟

169) ویژگی فولادهای ساده کربن را بنویسید؟

170) فولادهایی که درصد مجموع عناصر آلیاژی آنها بیشتر از هفت درصد باشد چهنام دارند؟

171) در روش کوره بلند چه چیزی را تولید میکنیم؟

172) کورههایی که عمقشان نسبت به سطحشان بیشتر است چه نام دارند؟

173) اگر در نورد یک ورق فلزی تحت شرایط کرنش صفحهای پهنای ورق 3/1 برابر کاهش ضخامت ورق 6/0 برابر و قطر 8/0برابرش و نیروی نورد چندبرابر خواهد شد؟

174)در شارژ کوره در حالت اکسیداسیون جزئی درصد مواد کربندهنده چقدر است؟

175) ذوب اسیدی با اکسیداسیون جزئی با افزودن چه مادهای در حالت احیا عمل اکسیژنزدایی مذاب انجام میشود؟

176) در ذوب اسیدی با اکسیداسیون کامل چه موادی بهمنظور کنترل شیمیایی مذاب به شارژ اضافه میشود؟

177)حجم سرباره در فرآیندهای ذوب اسیدی چند درصد است؟

178) در اکسیداسیون با ذوب جزئی خروج حباب چه ترکیبی از مذاب سبب عمل گاززدایی و آخارزدایی میشود؟

179) شمشی که 100 درصد تصفیه شده است چه نام دارد؟

180) کورههایی که از مقاومت جسم در برابر عبور جریان الکتریکی ایجاد حرارت میکند چهنام دارد؟

181) عناصر تشکیل دهنده فولادهای ضد زنگ (stainless steel) عبارتند از : (پاسخی یافت نشد!)

182)عناصر تشکیل دهنده فولادهای ضد زنگ عنصر کروم چه درصدی را تشکیل می دهد؟(پاسخی یافت نشد!)

183)فولادهای ساده کربنی در چه محدوده درصدی کربن دارند؟

184)چه درصدی از فولادهای کم آلیاژ را si ( سیلیسم) تشکیل می دهد؟ (پاسخی یافت نشد!)

185)فولادها به چه دسته هایی تقسیم می شوند؟

186)کدام گزینه از عناصر تشکیل دهنده فولادهای ساده کربنی نیست؟

187 ) فولادهای ساده کربنی به چه دسته هایی تقسیم می شوند؟

188 ) چه نوع فولادی 90% فولادهای مورد استفاده در صنعت را شامل می شود؟

189 ) چه محدوده ای از درصد کربن برای کربن متوسط اختصاص دارد؟

190) از علل استفاده زیاد از فولادهای ساده کربنی کدام مورد این علل را شامل نمی شود؟

191)از فواید چه نوع فولادهایی می توان به قابلیت جوشکاری خوب آن ها نام برد؟

192)در روش مذاب ریزی برای تشکیل یک قالب برای خارج کردن بخار چه کاری باید انجام شود؟

193)کاربرد کدام عنصر سختی نزدیک الماس دارد؟(پاسخی یافت نشد!)

194) مذاب در روش مذاب ریزی برای تشکیل قالب به چه صورت وارد قالب می شود؟

195)مذاب ریزی به صورت مستقیم در قالب به چه علت انجام نمی شود؟

196) در کدام روش فولاد سازی چدن خام تولید می شود؟

197)فولاد سازی به چند روش انجام می پذیرد؟

198)کدام روش فولاد سازی به 5 روش انجام نمی شود؟

199)کدام کوره عمق کم و دهانه بلند دارد؟

200) کدام روش فولاد سازی احتیاج به استخراج سنگ آهن دارد؟

201)آیا مرحله فلوتاسیون در روش احیاء مستقیم مرحله ای قبل از مرحله کوره قوس الکتریک است؟

202)در روش فولاد سازی به صورت احیاء مستقیم چند مرحله را باید بگذاریم تا به واحد شمش ریزی برسیم؟

203)شمش را با چه روش هایی یا روشی شکل می دهند؟

204)پس از تصفیه شمش در روش ingot به چه مرحله از ریخته گری می رسیم؟

205) در روش احیاء مستقیم از چه کوره ای برای تصفیه آهن اسفنجی استفاده می شود؟

206) شمش های مذاب به چه شکل هایی نمی توان درآورد؟

207 ) در روش کوره بلند هوای گرم در چه درجه ای باعث مذاب شدن قطعه و پایین آمدن آن می شود؟

208 ) در روش کوره بلند slage از چه مخرجی خارج می شود؟

209) جنس سرباره از چه عنصری تشکیل نمی شود؟

210)برای شارژ کوره از چه نوع مواد فلزی استفاده می شود؟

211) کوره های مقاومتی از زیر مجموعه کدام کوره هاست؟

212) کوره های شعله ای با چه سوختی کار می کنند؟

213 ) دلیل برتری المنتهای غیر فلزی در مقابل المنت های فلزی :

214) جداره بیرونی کوره های قوس الکتریک از چه نوع لایه ای تشکیل شده است؟

215)پایداری حرارتی میکا تا چند درجه سانتیگراد تحمل دارد؟

216) امروزه دلیل استفاده نکردن از آزبست چیست و چه ماده ای جایگزین آن می شود؟

217) در جرم کوبیدنی ، کوبیدن آن باعث چه عاملی در بهبود آن می شود؟

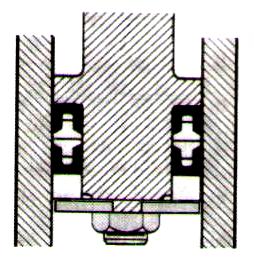

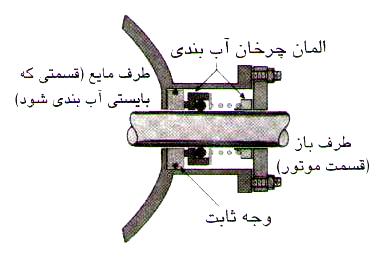

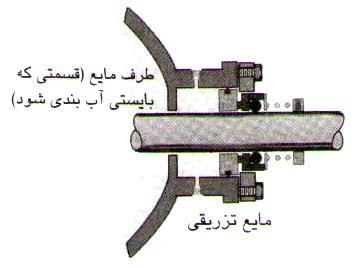

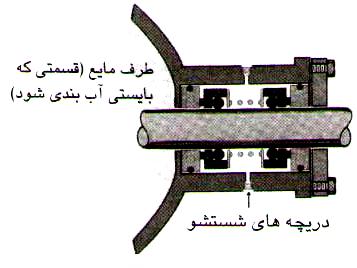

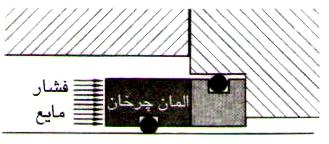

218) در شکل زیر فرآیند تشکیل کدام الکترود را نمایش می دهد؟

219 ) چند درصد فرآیندهای صنعتی از فرآیند ذوب بازی استفاده می کند؟

220)دلیل پروسه ای طولانی برای فرآیند ذوب بازی به نسبت فرآیند ذوب اسیدی چیست؟

221)در فرآیند اکسیداسیون چه ماده ای یا عنصری با عنصر مورد نظر، اکسید آن عنصر را نتیجه می دهد؟(پاسخی یافت نشد!)

222)علاوه بر قراضه های بازگشتی و خریدنی چه موادی برای ذوب اسیدی کاربرد دارد؟

223)مرزدانه در مذاب دارای استحکام کمتر چقدر است؟(پاسخی یافت نشد!)

224)در فولادهای پر آلیاژ با کیفیت بالا، کارخانجات به سراغ چه نوع ذوب می روند؟

225 ) در روش ذوب اسیدی با اکسیداسیون جزیی در چه صورتی قطعاتی فاقد کیفیت خواهیم داشت؟

226 ) در روش ذوب اسیدی با اکسیداسیون جزیی درصد کربن جذاب را تا چه حدودی بالاتر از حد موردنیاز باید اضافه شود؟

227 )در صورتی که بعد از آنالیز در روش ذوب اسیدی با اکسیداسیون جزیی کربن از مقدار خواسته شده بیشتر باشد برای تنظیم آن چه ماده ای را باید به مذاب اضافه کنیم؟

228)دمش اکسیژن باعث چه اتفاقی در عمل اکسیداسیون می شود؟

229 ) حباب های گاز Co در ذوب اسیدی باعث آخال زدایی چه عاصری می شود؟

230 ) توسط چه ماده ای یا عناصری می توان دمای مذاب را پایین آوریم ؟

231 ) Fe-Mn باعث چه اتفاقی در مرحله احیاء می گردد؟

232 ) قوی ترین جوانه زا ........................ نام دارد که برای تولید ................... به جای آلومینیوم از آن استفاده می شود.

233 ) قبل از تخلیه مذاب چه مقدار شمش مس باید به مذاب افزوده گردد؟

234 ) طریقه ریختن به ترتیب از پایین به بالا در پاتیل یا کوره زیر چیست؟

235 ) پس از ذوب شارژ در ذوب اسیدی با اکسیداسیون کامل برای فولادهای فاقد گرم درجه حرارت را تا چند درجه C0 بالا می بریم ؟

236) برای کاهش گوگرد در فرآیند ذوب بازی کدام عملکرد را نباید انجام داد؟

237) به ازای هر 1 تن مذاب در فرآیند ذوب بازی چند kg شمش AL با خلوص 94/99% اضافه شود؟

238) کدام گزینه از معایب فرآیند ذوب بازی است ؟

239)اشکال بزرگ در نورد کردن به روش گرم را بیان نمایید؟

240)با توجه به رابطه : V= LWh مقدار کدام یک بعد از نورد کردن افزایش می یابد؟

241) زائده های هنگام نورد کردن چگونه از روی غلتک برداشته می شوند؟

242) در مرحله تبلور مجدد با دادن گرما و پایین آمدن استحکام چه اتفاقی ممکن است برای قطعه اتفاق بیافتد؟

243) در نورد اونیورسال غلتک ها به چه صورت جسم را شکل می دهند؟

244) کل بار تیر توسط .............. تحمل می شود و ...................... برای مقاومت در برابر کشش و فشار هست.

245)در یک فرآیند نورد سرد با ضریب اصطکاک 5/0 حداکثر کاهش ضخامت 3 mm به دست آمده است نیمی از قطر غلتک های نورد چقدر بوده است؟

246) شارژ کوره برای چه موادی صورت می گیرد؟

247) کوره ها به چند دسته تقسیم می شوند؟

248) در یک کوره قوس الکتریک کدام مورد شارژ نمی شود

249) گرافیت به وزن kg 50 و با خلوص % 90 کربن حاصل شارژ کدام توده است؟

250) می خواهیم درصد نیکل را به %7/0 کاهش دهیم کدام مورد درست است.

251) کدام یک از فولادهای زیر جزء فولادهای عناصر آلیاژی نمی باشد؟

252) چند درصد فولادهای دنیا ساده کربن هستند؟

253) کدام یک جزء روش های فولادسازی نیستند؟

254) کدام مورد در مورد روش فولاد سازی زیمنس ـ مارتین درست است؟

255) کدام یک جزء شمش های ingot نیست؟

256) کشته چیست؟

257) در روش کوره بلند چه چیزی تولید می شود؟

258) روش های ذوب چند دسته هستند؟ نام ببرید.

259) در ذوب اسیدی چه چیزی از اهمیت بالایی برخوردار است؟

260) کدام یک جزء موارد ضروری استفاده از ذوب بازی نیست؟

261) علامت اختصاری سرباره چیست؟

262) نورد به چند دسته تقسیم می شود؟

263) عناصر آلیاژی چه عناصری هستند؟

264) در روش احیاء مستقیم چه چیزی تولید می شود؟

265) شمش نیمه پوشان تا چند درصد تصفیه شده است.

برای دانلود سوالات و جوابها بر روی لوگوی زیر کلیک کنید

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

پروژه درس تکنولوژی پلاستیک

قطعات پلاستیکی ،پلیمرها وخصوصیات آنها

وزن مخصوص ، دمای فرایند ، استحکام کششی در نقطه تسلیم ، دمای قالب ، محدوده دمای کاری ، دمای ذوب ، مزایا ، و کاربرد آنها

PVC - ABS - PBT - HDPE - HTN - POM - PAR - PMMA - PPS - PSU

- PS - SAN - LCP - PEI - PEEK - PTFE - TPU - SBB - TPO

- TPV - MPR - BC_TPE - PUR - BPA - PA - PET

- PAK - DAP - MF - CE - Syanate - PF

- PB - EP - Polyxylene - PI - EMA

پلی وینیل کلراید - کو پلیمر اکریلونیتریل-بوتادین-استایرن - پلی بیوتیلن ترفتالات - پلی اتیلن سنگین - نایلون دمای بالا - پلی استال - پلی اریلات - پلی متیل متاکریلات - پلی فنیل سولفاید - پلی سولفون - پلی استایرن - استایرین اکریلونیتریل - پلیمر بلور مایع - پلی اتر ایمید - پلی اتر اترکتون - پلی تترا فلوئورواتیلن - پلی اوره تان ترمو پلاستیک - کو پلیمردسته ای استایرینیک - پلی اولفین ها - ترمو پلاستیکهای ولکانیزه شده - لاستیک فرایند پذیر - الاستومر ترموپلاستیک کو پلی استر دسته ای - پلی اوره تان - وینیل استر بیس فنل آ - پلی امید - پلی اتیلن ترفتالات - پلی استر الکید - دی الیل فتالات - ملامین فرمالد ئید - سلولز استر - سیانات - فنل فرمالدئید - پلی بوتادی ان - اپوکسی - پلی زایلین - پلی ایمید - اتیلن متیل اکریلات - پلی استر اشباع نشده - پلی کربنات - بوتیل اکریلات - اتیلن اتیل اکریلات - پلی ا تیلن سبک

------------------------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------

پلی وینیل کلراید PVC

وزن مخصوص1.38

دمای فرایند365-400 F

استحکام کششی در نقطه تسلیم 6

دمای قالب85-140 F

محدوده دمای کاری 140-221 F

دمای ذوب360-390 F

مزایا:

نسبتا ارزان هستند

غیر قابل اشتعال می باشند

مقاومت عالی در برابر شرایط نامساعد اب و هوایی

مقاومت عالی در برابر اب و محلول های ابی

پایداری ابعادی خوبی دارند

کاربردها:

ساختمان: لوله اتصالات دیوار پوش دربها و پنجره ها

ورزشی: کفش و پوشش داخلی استخر

مصرفی: شیلنگ ابیاری پارچه پرده ورومبلی

لوازم خانگی: چمدان کیف دستی کفش

------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------

برای دیدن عکس ها و خصوصیات پلیمرهای دیگر بر روی نماد انگیلیسی یا اسم اون پلیمر کلیک کنید

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

پروژه درس تکنولوژی پلاستیک

قطعات پلاستیکی ،پلیمرها وخصوصیات آنها

وزن مخصوص ، دمای فرایند ، استحکام کششی در نقطه تسلیم ، دمای قالب ، محدوده دمای کاری ، دمای ذوب ، مزایا ، و کاربرد آنها

PVC - ABS - PBT - HDPE - HTN - POM - PAR - PMMA - PPS - PSU

- PS - SAN - LCP - PEI - PEEK - PTFE - TPU - SBB - TPO

- TPV - MPR - BC_TPE - PUR - BPA - PA - PET

- PAK - DAP - MF - CE - Syanate - PF

- PB - EP - Polyxylene - PI - EMA

پلی وینیل کلراید - کو پلیمر اکریلونیتریل-بوتادین-استایرن - پلی بیوتیلن ترفتالات - پلی اتیلن سنگین - نایلون دمای بالا - پلی استال - پلی اریلات - پلی متیل متاکریلات - پلی فنیل سولفاید - پلی سولفون - پلی استایرن - استایرین اکریلونیتریل - پلیمر بلور مایع - پلی اتر ایمید - پلی اتر اترکتون - پلی تترا فلوئورواتیلن - پلی اوره تان ترمو پلاستیک - کو پلیمردسته ای استایرینیک - پلی اولفین ها - ترمو پلاستیکهای ولکانیزه شده - لاستیک فرایند پذیر - الاستومر ترموپلاستیک کو پلی استر دسته ای - پلی اوره تان - وینیل استر بیس فنل آ - پلی امید - پلی اتیلن ترفتالات - پلی استر الکید - دی الیل فتالات - ملامین فرمالد ئید - سلولز استر - سیانات - فنل فرمالدئید - پلی بوتادی ان - اپوکسی - پلی زایلین - پلی ایمید - اتیلن متیل اکریلات - پلی استر اشباع نشده - پلی کربنات - بوتیل اکریلات - اتیلن اتیل اکریلات - پلی ا تیلن سبک

------------------------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------

پلی متیل متاکریلات PMMA

وزن مخصوص. 1.17

دمای فرایند 410_575F

استحکام کششی در نقطه تسلیم 7.50

دمای قالب 140_190F

محدوده دمای کاری 150_190F

مزایا:

شفافیت نور عالی

سختی سطح عالی

تحمل عالی در برابر شرایط اب و هوایی مختلف

استحکام ضربه ای خوب

کاربرد ها :

خودرو: چراغهای عقب عدسیهای نوری پارکینگ و تابلو های ویژه نوشتن اسم

لوازم خانگی: نگهدارندها قاب لامپ ها و قاب عکسها

الکترونیکی: پوشش دادن تخته مدار چاپی

------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------

برای دیدن عکس ها و خصوصیات پلیمرهای دیگر بر روی نماد انگلیسی یا اسم اون پلیمر کلیک کنید

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

آیا تا به حال این نکته توجه شما را به خود جلب کرده است که چرا بعضی وسایل مکانیکی مانند چرخهای اسکیت یا موتور الکترونیکی به راحتی و به نرمی حرکت میکنند؟ پاسخ این سوال را باید در ماشینی به نام بلبرینگ یافت.

بلبرینگ در بسیاری از وسایل اطراف ما دیده میشود. اگر بلبرینگ در وسایل مکانیکی ما موجود نباشد، آنگاه مجبور به تعویض مداوم قطعاتی هستیم که در معرض پدیده اصطکاک قرار دارند. با خواندن این مقاله، با بلبرینگ و انواع آن آشنا خواهید شد.

1- اصول حاکم بر بلبرینگ:

ایده موجود در بلبرینگ بسیار ساده است. به گردش در آوردن اجسام سادهتر از ساییدن آنها بر یکدیگر میباشد. به عنوان مثال چرخهای اتومبیل شما مثل بلبرینگهای بزرگی هستند. اگر به جای چرخ اتومبیل شما چیزی مانند چوب اسکی داشت آنگاه به حرکت درآوردن آن بسیار دشوارتر بود. دلیل آن این است که وقتی از اجسامی مانند چوب اسکی به جای چرخ برای اتومبیل استفاده کنید آنگاه نیروی اصطکاک قویی در جهت عکس حرکت اتومبیل برآن وارد میشود، لذا حرکت اتومبیل به کندی صورت خواهد گرفت. ولیکن اگر دو سطحی که با یکدیگر در تماس هستند بر روی هم گردش نمایند آنگاه اصطکاک به حداقل خود میرسد.

بلبرینگ با دارا بودن ساچمههایی گرد و سطوح صیقلی اصطکاک را به حداقل خود میرساند. این ساچمهها بار کاری را تحمل کرده و سبب میشوند تا وسیله به راحتی حرکت کند.

2- بار وارد شده بر بلبرینگ:

به طور کلی بار وارد شده بر بلبرینگها را به دو دسته Radial و Thrust دستهبندی میکنند. بسته به موقعیت و شرایطی که بلبرینگ مورد استفاده قرار میگیرد یکی از این دو بار و یا هر دو بار بر آن وارد میشوند. بار وارد شده بر بیشتر بلبرینگهای مورد استفاده در موتورهای الکترونیکی از این نوع میباشد. نوع دیگر بار که Thrust نام دارد، فشار خود را بر ناحیه اتصال دو قرقره اعمال مینماید. بر بلبرینگ چرخ خودروی شما هر دو نوع فشار وارد میشود.

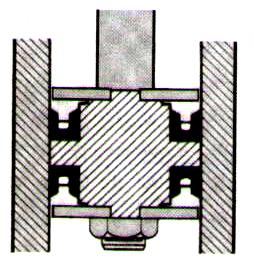

انواع بلبرینگ

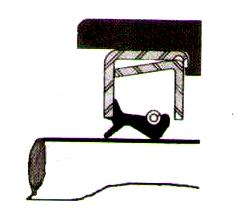

بلبرینگ، بالبرینگ، یاتاقان ساچمهای: (Ball Bearing)

این نوع از بلبرینگ مرسومترین نوع بلبرینگ میباشد که نمونههایی از آن را در وسایل مختلف مشاهده کردهاید. این نوع از بلبرینگها هر دو نوع فشار را به خوبی تحمل میکنند و بیشتر در وسایلی استفاده میشوند که بار وارده بر بلبرینگ زیاد نیست.

در این نوع از بلبرینگ، فشار بر روی سطح خارجی بلبرینگ وارد میشود و این فشار از طریق ساچمهها به بخش داخلی منتقل میگردد. به دلیل آنکه ساچمهها کروی هستند، تنها بخش اندکی از سطح آنها با سطوح در تماس است لذا اصطکاک به شدت کاهش یافته و این نوع بلبرینگها به نرمی حرکت میکنند. از آنجایی که تنها سطح اندکی از ساچمهها در تماس میباشد لذا نمیتوان فشار زیادی را بر آنها وارد نمود زیرا موجب تغییر شکل پیدا کردن بلبرینگ میشود و پس از مدتی بلبرینگ به خوبی کار نخواهد کرد.

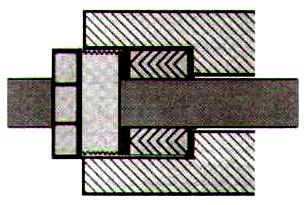

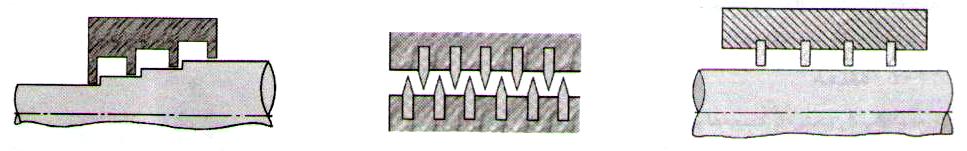

بلبرینگ های غلتکی، رولرینگ: (Roller Bearings)

این نوع بلبرینگها شبیه شکل زیر میباشند. این نوع بلبرینگها قادر خواهند بود فشار بسیار زیادی از نوع Radial را که پیشتر شرح آن داده شد، تحمل کنند. در این نوع بلبرینگها سطح تماس ساچمه با سطوح یک خط میباشد ولیکن در بلبرینگهای چرخی یک نقطه بود لذا این نوع بلبرینگها (بلبرینگهای غلتکی) فشار بسیار بیشتری را قادر به تحمل کردن هستند. ولیکن این نوع بلبرینگها قادر به تحمل کردن فشار زیاد از نوع Thrust نمیباشند. نوعی از این بلبرینگ که آن را یاتاقان سوزنی مینامند دارای استوانههایی با قطر بسیار اندک میباشد.

بلبرینگ کف گرد Ball Thrust Bearing

این نوع بلبرینگها در جاهایی مورد استفاده قرار میگیرند که سرعت پایین باشد و همچنین فشار از نوع Radial کم باشد.

بلبرینگ کف گرد بشکهای Roller trust bearing

این نوع بلبرینگ قادر به تحمل فشار زیادی از نوع Thrust میباشند.

یاطاقانهای غلتکی مخروطیTapered roller bearings

این نوع از بلبرینگها نيز قادر به تحمل نمودن فشار زیادی هستند.

بلبرینگ های مغناطیسی Magnetic bearings

در بعضی از کاربردها که در آن سرعت حرکت وسایل مکانیکی بسیار زیاد میباشد از این نوع از بلبرینگها استفاده میشود. در این نوع از بلبرینگ تماس فیزیکی بین قطعات وجود نداشته بلکه نیروی مغناطیسی قویی سبب غوطهورشدن اجزای داخلی بلبرینگ میشود. بعض از انواع آن قادر هستند در عرض یک دقیقه به تعداد 50000 گردش کنند

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

ماشین کاری با اسپارک EDM

ماشین کاری با اسپارک از جدیدترین روش هایی است که به روش های قالب سازی اضافه شده است. ماشین کاری با اسپارک روشی است که در آن از فولاد و یا بقیه فلزات می توان با روش تخلیه الکتریکی براده برداری نمود. اسپارک یک عمل موضعی است و با تناوب زمانی، براده ها به صورت حجم کوچک فلزی بتدریج از قطعه کار برداشته می شوند.

یک نمونه ماشین اسپارک اوروژن در شکل زیر نمایش داده شده است.

قطعه کار که معمولا همان اینسرت قالب است، روی یک صفحه در محلول دی الکتریک غوطه ور است (معمولا نفت). مخزن روی پایه ماشین نصب شده است. الکترود که کاملا متناسب با حفره است (مشابه هاب) روی گلویی ماشین نصب شده و گلویی نیز به یک سیستم پینیون چرخ شانه متصل است. یک سر و موتور شانه را توسط یک پینیون تحریک می کند. بنابراین ابزار نسبت به قطعه کار حرکت عمودی می کند. قطعه کار و ابزار هر دو به یک منبع الکتریکی متصل هستند. الکترود قطب منفی و قطعه کار قطب مثبت است.

شانه ماشین توسط سرو موتور به سمت پایین تا فاصله معینی بین ابزار و قطعه کار حرکت می کند. در این نقطه دی الکتریک بین الکترود و قطعه کار قطع شده و عملیات اسپارک شروع می شود. عملیات اسپارک باعث جداسازی ذرات از قطعه کار می شود. به صورت مشابه در همین زمان خوردگی روی الکترود نیز با نرخ کمتری به وجود می آید

یک نازل دی الکتریک را از طریق شیلنگ به روی قطعه می پاشد و ذرات خورده شده از روی قطعه کار شستشو می شوند (در زمانی که الکترود به سمت بالا حرکت می کند). الکترود مجدد پایین می آید اما این بار به دلیل خوردگی، میزان پایین آمدن بیشتر از کورس قبلی است. مجددا اسپارک در یک عمق بیشتر اتفاق می افتد و ذرات دیگری از قطعه کار برداشته می شوند.

عملیات ادامه پیدا می کند، ابزار بالا می رود. ذرات خورده شده شسته می شوند. ابزار پایین می آید و عملیات اسپارک با حداقل شعاع جرقه اتفاق می افتد.

خوردگی نه تنها در قطعه کار بلکه در الکترود هم به وجود می آید. این بدان معنی است که برای عمق های زیاد چندین الکترود مورد نیاز است. معمولا الکترودهای اول و دوم و سوم عملیات خشن کاری را انجام می دهند. آخرین الکترود ترجیحا برای عملیات نهایی استفاده می شود. شکل آخر را الکترود نهایی در حداکثر عمق به وجود می آورد. مایع دی الکتریک به صورت پیوسته چرخش داده می شود. مایع که آلوده به ذرات خورده شده است به تانک اصلی برگشته و از بین فیلترها گذشته و سپس توسط یک شیلنگ به تانک پمپ می شود

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

آلیاژهای حافظه دار :Intelligent Alloys

آلیاژ های حافظه دارگروه جدیدی از مواد هستند که اگر با ترکیب شیمیایی مشخص تحت عملیات حرارتی مناسبی قرارگیرند؛ توانایی بازگشت به شکل یا اندازه از قبل تعیین شده را از خود نشان می دهند.

همچنین این مواد قابلیت تبدیل انرژی گرمایی(الکتریکی)را به انرژی مکانیکی دارند واگر گرم وسرد کردن این آلیاژها با جریان الکتریکی کنترل شود؛ میتوان حرکتهای سیکلی با قابلیت تکرار در دفعات متوالی ایجاد کرد.

آلیاژهای حافظه دار از عناصر نیکل و تیتانیوم تشکیل شده اند، که تحت نام نایتینول شناخته می شوند.

این آلیاژها کاربردهای گوناگون و بسیار مفیدی در زمینه هایی همچون: هوا وفضا، صنایع خودروسازی، پزشکی،دندانپزشکی و....

خاصیت منحصر به فرد این آلیاژها بر اساس تغییر فاز در آلیاژ نیتینول میباشد.

چگونگی پی بردن به حافظه داربودن این آلیاژها:History”SMAs” (تاریخچه)

در سال 1961در لابراتوار اسلحه و مهمات نیروی دریایی WhiteOak بود ،که به خاصیت بی همتاو شگفت انگیز این گونه آلیاژها پی برده شد.

Dr.Wiliam.j.Buehler اولین نفری بود که به حافظه دار بودن این آلیاژها پی برد.

اکتشاف حقیقی خاصیت حافظه دار بودن آلیاژ به طور تصادفی به دست آمد.در نشست هیئت مدیره لابراتوار یک نوار از این آلیاز که مدتها از خم شدن آن می گذشت مهیا بود.یکی از حاضران به نام « دکتر دیوید» نوار را با فندک مخصوص پیپش گرم کرد وبه طور شگفت آوری نوار کشیده شد و به حالت اولیه خود برگشت.

ترکیبات آلیاژهای حافظه دار:

آلیاژهای حافظه دارازعناصری چون Ni - Tiتشکیل شده اند وبا نام تجاری نایتینول شناخته می شوند. آلیاژهای حافظه دار عموما از Si-Mg-Fe وAl-Zn-Cu ;; Ni -Cu-Al تشکیل گردیده اند.

آنچه در ادامه مطلب خواهید خواند...

مواد محرک: موادي که باعث سازگاري سازه با محيط خود مي شوند، مواد محرک ناميده مي شوند. اين مواد مي توانند شکل، سفتي، مکان، فرکانس طبيعي و ساير مشخصات مکانيکي را .....

معرفي آلياژهاي حافظه دار: آلياژهاي حافظه دار عنوان گروهي از مواد ...

اساس حافظه داری آلیاژ : NiTinol

اصل حافظه داری درآلیاژ نیتینول تغییر فاز...

آزمایش جهت بررسی حافظه دار بودن یک آلیاژ حافظه دار:

به منظور بررسی اثر حافظه دار بودن یک آلیاژ حافظه دار پایه مس،چندین ترکیب....

روش تهیه: ( براساس یک آزمایش وتحقیق)

برای تهیه آلیاژ حافظه دار تیتانیوم- نیکل....

کاربردهای آلیاژ حافظه دار:آلیاژهای حافظه دار کاربرد وسیعی در صنایع مختلف دارند ؛ از جمله این کاربردها، کاربردهای.....

کاربرد در صنایع خودروسازی: امروزه آلیاژهای حافظه دار جهت کنترل موتور، انتقال قدرت وتوقّف اتومبیل استفاده می شودهمچنین از آن به عنوان جا یگزینی به جای موتور DC استفاده می شودکه درهرچه سبکترکردن سیستم تحریک، حذف گیربکس وکلاچ کمک بسیار.....

شناخت این گونه آلیاژها:

برای شناخت ترمودینامیکی ومکانیکی آلیاژ های حافظه دارTI- NI آزمایشاتی از قبیل اندازه گیری مقدار گرما برای انتقال فاز ؛ مقدار کرنش قابل بازیافت ، عمر و ضریب میرایی آلیاژ باید .....

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برای دیدن بقیه متن بر روی لوگوی زیر کلیک کنید

تحقیق در مورد قالبکاری

تکنیک های قالب سازی ، ریخته گری ، فرایند ریخته گری ، ریخته گری در ماسه ، ریخته گری دقیق ، ریخته گری در سرامیک ، پاشش فلز ، روکش کاری الکترولیتی ، سنبه زنی ، ماشینکاری و عملیات براده برداری ، عملیات سطحی ، سنگ زنی و پولیش ، پرداخت ارتعاشی ، سند بلاست ، لپینگ فشاری ، پرداخت الکتروشیمیایی ، پرداخت با تخلیه الکتریکی ، ادغام طراحی کامپیوتری و برنامه نویسی ، فرایند ساخت با تخلیه الکتریکی ، ماشینکاری با تخلیه الکتریکی ، وایرکات ، ماشینکاری الکتروشیمیایی ، براده برداری شیمیایی – اچ کردن ، سطوحی که عملیات اسپارک یا انحلال شیمیایی اچ شده اند ، قالب برای قطعات تو خالی با شکل دلخواه ، فرایند استریو-پلانوگرافی

-------------------------------------------------------------------------------------------------------

-------------------------------------------------------------------------------------------------------

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برای دانلود فایل word تحقیق، بر روی لوگوی زیر کلیک کنید

واشرهای آب بندی_ اُ ـ رینگها_اورینگها_ O-rings_ کاسه نمدها

نخستین آب بندها، از بندهای چرمی بودند که برای نگهداری گریس در محل خود به دور محورهای گاری پیچیده می شدند. با بروز انقلاب صنعتی جنس فیبر طبیعی استفاده میشد. با ظهور ماشینهای جدید و بهتر آب بندهای از جنس پنبه نسوز بدلیل مقاومت به گرمای بالا و مقاومت به سایش کاربرد گسترده ای پیدا کرده و در صنایع رو به پیشرفت اتومبیل سازی نیاز به آب بندهایی احساس شد که در سرعت های بالا بتوانند کار کنند. آب بندهای لبه ای این نیاز را برطرف کرده اولین آب بند لبه ای از چرم ساخته شده و پس از آن، چرم جای خود را به الاستومرهای مصنوعی مقاوم به روغن داد.

آب بندهای مدرن را می توان به دو گروه مختلف تقسیم کرد: استاتیکی و دینامیکی. آببندهای استاتیکی در جاهایی به کار می روند که هیچ نوع حرکت وجود ندارد. مثالهایی از این نوع آب بندها را می توان واشرهای آب بندی و اُ ـ رینگها (اورینگها) (O-rings) نام برد.

آب بندهای دینامیکی برای آب بندی سطوح متحرک به کار می روند. از جمله آب بندهای دینامیکی، آب بندهای لبه ای و آب بندهای مکانیکی را می توان نام برد.

واشرهای آب بندی

واشر آب بندی، یک ماده الاستیکی می باشد که برای ایجاد یک آب بند، بین دو فلز از بخشهای ماشین قرار می گیرد. واشرهای آب بندی ممکن است برای آب بندی درونی (مانند مایعات، گازها و مانند آنها) و یا آب بندی بیرونی(مانند رطوبت، چرک و یا دیگر آلودگیها) به کار می شوند. بیشتر واشرهای آب بندی، برای انجام هر دو کاربرد طراحی شده اند.

برای آب بندی کردن خوب توسط واشرهای آب بندی، این چهار راهنمایی زیر را در نظر بگیرید:

1ـ سطوح تماس را از لحاظ پیچ و تاب داشتن و آسیب دیدگی و پرداخت سطح بررسی و تمیز کنید تا از تماس نرم و روان واشر و آب بندی مناسب آن مطمئن باشید.

2ـ از واشرهای آب بندی مناسب برای کار موردنظر استفاده کنید و

3ـ به همه پیچها به طور مساوی گشتاور پیچشی اعمال کنید.

4ـ پیچها را با استفاده از یک الگوی مناسب، در کمتر از سه مرحله سفت کنید.

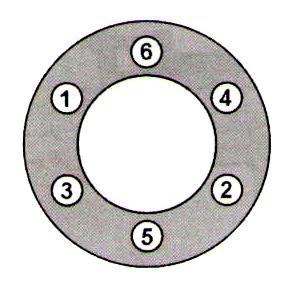

ترتیب سفت کردن پیچ نیز، خیلی مهم است. در کل، همه سطوح اتصال باید به طور مساوی سفت شوند. توالی و ترتیب محکم کردن یک نوع فلنج را نشان می دهد.

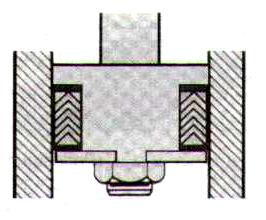

ترتیب محکم کردن پیچ در فلنجها

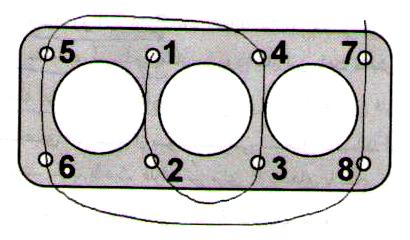

برای شکل مستطیلی، از ترتیب محکم کردن حلزونی باید استفاده شود. در شکل زیر ترتیب سفت کردن نشان داده شده است. در اینجا نیز گشتاورپیچی باید در کمتر از سه مرحله وارد شود..

در اشکال متطیلی از ترتیب محکم کردن حلزونی استفاده کنید.

علل خرابی واشرهای آب بندی:

1ـ نصب اشتباه 2ـ آسیب دیدن واشرها 3ـ کثیفی یا آلودگی 4ـ استفاده از مواد نامناسب برای کاربرد موردنظر

5ـ طراحی بند آنها

واشرهای آب بندی، کلاً نباید دو بار مورد استفاده قرار گیرند. زیرا آنها خاصیت ارتجاعی خود را از دست داده و ممکن است بعد از استفاده دوباره از آنها، بخوبی آب بندی نکنند.

آب بندهای الاستومری استاتیکی

آب بندهای الاستومری استاتیکی، از یک پلیمر انعطاف پذیر ساخته شده اند که الاستومر نامیده می شود. در شکلهای متفاوتی وجود دارند ولی معمولاً از رینگ آب بندی بیشتر استفاده می شود.

لاستیک اضافی، به وسیله پرداخت کاری سرد رینگهای آب بندی برداشته می شود. رینگهای آب بندی به وسیلۀ نوع مواد، قطر داخلی(ID) و قطر مقطع عرضی شان، شناخته می شوند. برای آب بندی خوب توسط رینگهای آب بندی، آنها باید متراکم شوند. مینیمم مقدار تراکم، صرف نظر از قطر رینگ آب بندی، باید کمتر از (mm15/0) in006/0 باشد. معمولاً مقدار تراکم باید در حدود %20 قطر مقطع عرضی باشد.

علاوه بر رینگهای آب بندی، حلقه هایی با شکل مستطیلی و مربعی نیز، به طور گسترده ای در کارهای با فشار بالا، مورد استفاده قرار می گیرند. علل خرابی رینگهای آب بندی، نصب اشتباه، آسیب دیدگی رینگ یا شکاف، سطوح آماده شدۀ نامناسب یا وجود جنس نامناسب در رینگ برای کاربرد موردنظر می باشد.

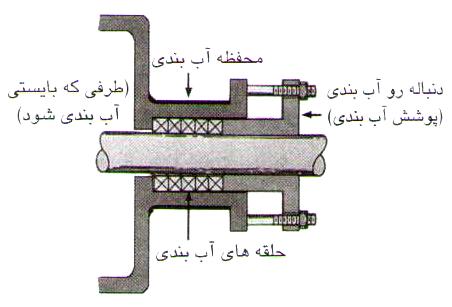

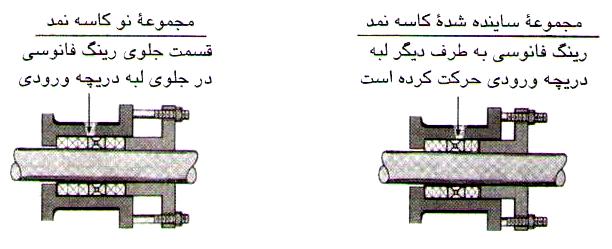

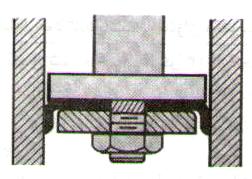

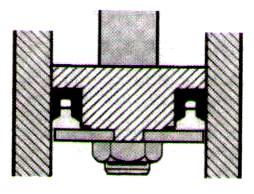

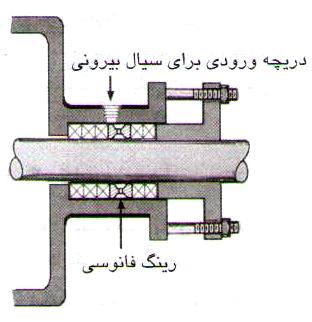

کاسه نمدها

آب بندهای دینامیکی، برای آب بندی شفتهای چرخان و یا شفتهایی که دارای حرکت رفت و برگشتی هستند، استفاده می شوند. کاسه نمدها یکی از متداولترین آب بندهای دینامیکی هستند. یک کاسه نمد شامل سه بخش اصلی است.

1ـ محفطه یا جعبه آب بندی: یک اتاقک ثابت برای حلقه های آب بندی می باشد،

2ـ حلقه های آب بندی: از مواد نرم و قابل تراکم ساخته شده اند که عمل آب بندی واقعی را آنها انجام می دهند.

3ـ دنباله رو آب بندی: بعضی مواقع پوشش آب بندی نیز نامیده می شود. برای متراکم کردن حلقه های آب بندی بکار می رود.

محفظه آب بندی و دنباله رو آب بندی از جنس چدن و برنز ساخته می شوند.

سطح مقطع آب بندها ممکن است به صورتهای مربعی، مستطیلی و یا دایره ای باشد. نرمی و انحناءپذیر بودن مواد حلقه های آب بندی، منجر به افزایش نشتی می گردد.

با این همه، برای تعمیرات و نگهداری خوب و افزایش طول عمر شفت، باید مقداری نشتی وجود داشته باشد تا به روان کنندگی و سرد نگهداشتن شفت کمک کند و از ماکزیمم مقدار سائیدگی، اطمینان حاصل شود.

یک رینگ فانوسی (Lantern ring) اغلب در میان جعبه، نصب می گردد. رینگ فانوسی به شکل یک فاصله بند مخصوصی است (معمولاً از فلز ساخته می شود) که امکان ورود یک سیال خارجی را فراهم می سازد. این امر سبب جلوگیری از ورود هوا به داخل کاسه نمد میشود و همچنین باعث روانکاری مفید برای حلقه های آب بندی اولیه می گردد.

اجزاء یک کاسه نمد کاسه نمد با رینگ فانوسی

رینگهای فانوسی همچنین اجازه تزریق سیال تمیز و سرد را به پمپهایی که حامل مواد شیمیایی یا ساینده هستند می دهد.

رینگهای فانوسی باید به لبۀ جلویی دریچه ورودی در یک ردیف قرار گیرد.

تنظیم دقیق، به رینگ فانوسی کمک می کند که در طول عمر مجموعه، قابل استفاده باقی بمانند.

مزایای استفاده از پیچ های فنردار:

1ـ نیاز به تنظیم دوره ای دنباله رو آب بندی را کاهش دهد.

2ـ همزمان با سایش مجموعه، فنرها نیز فشرده می شوند و فشار یکنواختی را به دنباله رو آب بندی وارد می کنند.

به هنگام تنظیم رینگ فانوسی، دقت کنید.

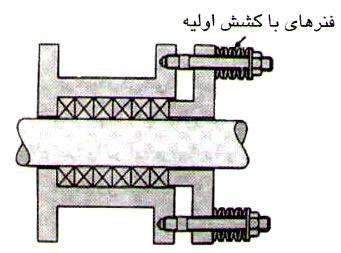

کاسه نمد با فنرهای با کشش اولیه

---------------------------------------------------------------------------------------------------

---------------------------------------------------------------------------------------------------

خلاصه آنچه در ادامه ی مطلب وجود دارد

آب بندی اتوماتیک یا قالبی

این نوع آب بندی قالبی بدین علت، اتوماتیک نامیده می شود که ...........

قطعات استوانه ای U در صورت نصب بصورت...............

عیوب:

همه آب بندهایی که قبلاً دربارۀ آنها بحث شد، از نوع تماسی بودند، یا از نوعی بودند که

آب بندهای لبه شعاعی

آب بندهای لبه شعاعی عمدتاً در آب بندی روان کننده ها...............

آب بندهای مکانیکی

آب بندهای مکانیکی در اغلب پمپها، برای جلوگیری از................

مزایای آب بندهای مکانیکی نسبت به آب بندهای معمولی عبارتند از:

آب بندهای مکانیکی ممکن است به صورت متوازن یا نامتوازن طبقه بندی شوند.

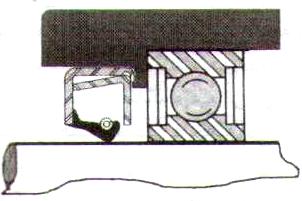

شکل زیر یک آب بند نامتوازن داخلی را نشان می دهد. فشار سیال همراه با فشار فنر بر عضو چرخان اثر گذاشته و باعث محکم شدن آن نسبت به قطعه ثابت می شود

.

آب بندها می توانند در دو نوع وجود داشته باشند: تماسی و غیرتماسی.

مزیت آب بندهای دندانه دار در این نوع کاربردها این است که همه اجزای فلزی آنها، می توانند دماهای خیلی بالا را تحمل کنند.

آب بند دنده دار آب بند دنده دار با دندانه های متناوب آب بند دندانه دار پلکانی

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برای دیدن متن کامل بر روی لوگوی زیر کلیک کنید

CVT چگونه کار میکند؟ طرز کار گیربکس ( جعبه دنده ) اتوماتیک

از اولین CVT که در سال ١٨٨٦ ثبت شده تاکنون تکنولوژی آن بهبود پیدا کرده است،امروزه چندین کارخانه خودروسازی از جمله جنرال موتورز،آیودی،هوندا و نیسان در حال طراحی CVT های خود هستند

اگر درباره ی ساختار و طرزکار انتقال قدرت اتوماتیک با دنده ی اتوماتیک خوانده باشید،می دانید که وظیفه ی انتقال قدرت، تغییر دادن نسبت سرعت چرخ و موتور است،به عبارت دیگر، بدون یک جعبه دنده خودرو فقط یک دنده خواهد داشت، دنده ای که به اتوموبیل اجازه دهد با سرعت مناسب حرکت کند

یک لحظه تصور کنید در حال رانندگی با اتوموبیلی هستید که فقط دنده یک یا دنده سه دارد،در حالت اول خودرو با شتاب خوبی از حالت سکون حرکت می کند و می تواند از یک تپه با شیب تند بالا رود اما بیشترین سرعت آن به چند مایل در ساعت محدود می شود، از طرف دیگردرحالت دوم خودرو با سرعت ٨٠ مایل بر ساعت در یک بزرگراه به سمت پایین حرکت خواهد کرد اما تقریبا شتابی هنگام شروع حرکت نخواهد داشت و نمی تواند از تپه بالا رود

جعبه دنده از تعدادی چرخ دنده استفاده می کند تا با تغییر شرایط رانندگی استفاده ی مناسبی از گشتاور موتور شود،دنده ها می توانند به طور دستی و یا اتوماتیک تغییر کند.

در جعبه دنده های اتوماتیک قدیمی،چرخ دنده ها وظیفه انتقال و تغییر گشتاور و حرکت دایره ای را به عهده دارند،ترکیبی از چرخ دنده های سیاره ای تمام نسبت های دنده ای که لازم است را به وجود می آورند.معمولا ٤ دنده جلو و یک دنده معکوس،وقتی با این نوع جعبه دنده، دنده عوض می شود راننده ضربه ای را احساس می کند

اصول CVT

بر خلاف سیستم انتقال قدرت اتوماتیک،در سیستم انتقال قدرت با قابلیت تغییر پیوسته،جعبه دنده ای با تعداد مشخص چرخ دنده وجود ندارد یعنی در CVT چرخ دنده های دندانه دار درگیر با هم وجود ندارند رایج ترین نوع CVT بر اساس سیستم پولی کار می کندکه اجازه ی بینهایت تغییر بین بالاترین و پایین ترین دنده بدون گسستگی را می دهد.

اگر از اینکه چرا درباره ی CVT هم از واژه دنده استفاده می شود تعجب می کنید به خاطر بیاورید که منظور از دنده نسبت سرعت موتور به سرعت محور چرخ هاست،اگرچه CVT این نسبت را بدون استفاده از چرخ دنده های سیاره ای انجام می دهد اما باز هم از واژه دنده برای CVT استفاده می شود

CVT هایی بر اساس پولی

به جعبه دنده اتوماتیک توجه کنید،در آن دنیایی از چرخ دنده ها،ترمز ها، کلاچ ها و دستگاه های کنترل را خواهید دید در مقابل CVT به سادگی قالب مطالع است،بیشتر CVT ها فقط سه جزء اساسی دارند:

**یک تسمه محکم فلزی یا لاستیکی

**یک پولی متغییر محرک (ورودی)

**یک پولی خروجی

بعلاوه CVT ها انواع مختلفی از ریزپردازنده ها و حسگر ها را دارا می باشند اما سه جزءی که در بالا توضیح داده شده اند اجزای اصلی اند که به این سیستم اجازه ی کار می دهند

Pulley-based CVT

پولی های با شعاع متغیر قلب CVT هستند،هر پولی از دو مخروط با زاویه راس ٢٠ درجه که رودر روی یکدیگر قرار دارند تشکیل شده است، تسمه ای در شیار بین دو مخروط قرار دارد،در صورت لاستیکی بودن تسمه ها از تسمه های V شکل استفاده می شود، تسمه های V شکل از آنجا نام خود را می گیرند که سطح مقطع V شکل دارند که اصطکاک تسمه با پولی را افزایش می دهد

وقتی دو مخروط از هم فاصله بگیرند،یعنی ضخامت پولی بیشتر شود،تسمه در شکاف پایین تر می رود و شعاع تسمه ی حلقه شده دور پولی کاهش می یابد و وقتی دو مخروط به هم نزدیک می شوند ،یعنی ضخامت پولی کاهش می یابد،تسمه در شکاف بالا تر رفته و شعاع تسمه ی حلقه شده دور پولی افزایش می یابد CVT می تواند از فشار هیدرولیکی یا نیروی گریز از مرکز و یا کشش فنر به منظور تولید نیروی مورد نیاز برای تنظیم دو نیمه ی پولی استفاده کند

پولی ها با قطر متغیر همیشه به صورت دوتایی به کار می روند یکی از پولی ها که به عنوان پولی محرک شناخته می شود،به میل لنگ موتور متصل است،پولی محرک ، پولی ورودی هم نامیده می شود زیرا جایی است که انرژی موتور وارد سیستم انتقال قدرت می شود،پولی دوم پولی گردنده نامیده می شود زیرا پولی اول آن را می چرخاند،به عنوان پولی خروجی،پولی گردنده انرژی را به محور چرخها منتقل می کند

زمانی که دو پولی ضخامت خود را نسبت به یکدیگر تغییر می دهند،بینهایت نسبت دنده مختلف بوجود می آید،از کم به زیاد،شامل همه نسبت های مابین، برای مثال وقتی شعاع تسمه در پولی محرک کم و در پولی خروجی زیاد باشد،سرعت دوران پولی خروجی کاهش می یابد که دنده پایین تری را ایجاد می کند و وقتی شعاع تسمه در پولی محرک زیاد و در پولی خروجی کم باشد،سرعت دوران پولی خروجی افزایش می یابد و دنده بالا تری را ایجاد می کند،بنابراین در تئوری یک CVT بینهایت دنده را شامل می شود و می تواند در هر زمانی و با هر دور موتوری کار کند

طبیعت ساده و بدون گسستگی CVT ها آنها را به یک سیستم انتقال قدرت ایده آل برای تمام ماشین ها و وسایل،نه فقط خودرو ها،تبدیل کرده است،CVT ها سالهای زیادی در ابزار های قدرتی و مته ها بکار می رفتند،همچنین از آنها در وسایل نقلیه مختلفی اعم از تراکتور ها و ماشین های برف رو و اسکوتر های موتوری استفاده می شود،در تمام این کاربرد ها این در نوع سیستم انتقال قدرت از تسمه هایی با لاستیک فشرده استفاده می شود که می تواند کشیده شده یا سر بخورد و در نتیجه باعث هدر رفتن انرژی و کاهش کارایی شود

اختراع ماده های جدید CVT ها را مطمئن تر و کارآمد تر از قبل می سازد،یکی از مهمترین پیشرفت ها طراحی و توسعه تسمه های فلزی برای متصل کردن دو پولی بوده است، این تسمه های انعطاف پذیر از چندین ، (عموما ٩ یا ١٢) نوار نازک فولادی که تکه های فلزی پاپیونی شکل بسیار مقاوم را کنار هم نگه می دارد ساخته شده است

تسمه های فلزی سر نمی خورند و بسیار با دوام اند که به CVT اجازه ی انتقال گشتاور بیشتری را می دهند،در ضمن آرام تر از تسمه های لاستیکی هستند.

ساخت و تولید

MandP

M&P

-- علی شهروی ---- ali shahroy --

برداشت مطلب با ذکر منبع اصلی آزاد است http://mandp.ir

مارو حمایت کنید 1+ یادتون نره پایین سمت چپ ....

.JPG)

.JPG)